Wprowadzenie

Korowanie drewna liściastego, szczególnie za pomocą przemysłowych korowarek typu frezującego (znanych w anglojęzycznej literaturze jako rosserhead debarker), to jeden z najbardziej wymagających procesów w tartaku. Gruba, twarda kora, nieregularna powierzchnia pni, wysoka wilgotność oraz specyficzne obciążenia dynamiczne — wszystko to sprawia, że maszyny do korowania pracujące z liściastym surowcem są poddawane znacznie większym naprężeniom niż przy korowaniu sosny czy świerka. Dlatego kluczowa jest odpowiednia manipulacja kłody i odpowiednie okorowanie.

Ten artykuł odpowiada na pytanie, jakie są najczęstsze problemy z korowarkami oraz jak producent JUWAL odpowiada na najczęściej zgłaszane problemy przez użytkowników korowarek — zarówno w Polsce, jak i na rynkach zagranicznych.

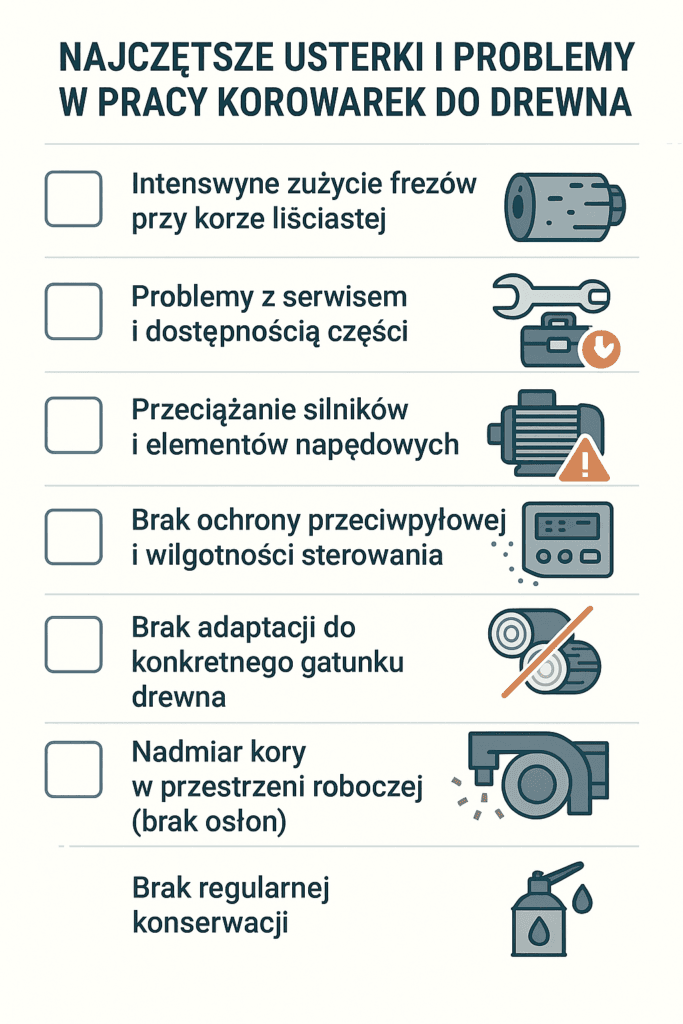

Najczęstsze usterki i problemy z korowarkami

Co sprawia, że w korowarkach do drewna pojawiają się problemy eksploatacyjne – szczególnie przy pracy z drewnem liściastym? Problemy wynikają często z niewłaściwej, delikatnej konstrukcji maszyny, jak i błędów w eksploatacji surowca po stronie użytkownika. Oto przegląd najczęściej pojawiających się problemów, z którymi spotykamy się u tartaczników:

1. Intensywne zużycie frezów przy korze liściastej.

Twarda, gruba, często nierówna kora liściasta (np. dębu, buka, grabu) znacznie szybciej zużywa frez korowarki niż miękka kora iglasta. W efekcie konieczna jest częstsza wymiana lub ostrzenie noży frezujących, zwłaszcza wówczas gdy wykonane są one z nieodpowiedniego materiału tj. hardox. Hardox to materiał z trudnościeralnej stali, która jednak przegrywa walkę z korą drewna liściastego. Dlatego wybierając producenta korowarki warto doprecyzować, z czego wykonane są noże korujące, aby w przyszłości nie narażać się na dodatkowe koszty eksploatacyjne i przerwy produkcyjne.

2. Problemy z serwisem i dostępnością części.

W przypadku urządzeń zagranicznych często występują spore opóźnienia w dostawie części zamiennych. Użytkownicy skarżą się, że awaria potrafi wstrzymać pracę tartaku na dni — z powodu konieczności oczekiwania na importowane komponenty albo serwis. Zamawiając korowarkę do drewna należy brać pod uwagę również serwis i szybkość kontaktu telefonicznego. Wiele usterek można rozwiązać zdalnie, bez konieczności przyjazdu serwisu, jednakże niezbędna jest znajomość języka i szybka reakcja działu technicznego.

3. Przeciążanie silników i elementów napędowych.

Praca z masywnym, ciężkim drewnem liściastym – może powodować przeciążenia silników i przekładni – zwłaszcza, gdy korowarka do drewna nie jest używana zgodnie z zaprojektowanymi parametrami techniczno-konstrukcyjnymi. Jeżeli producent określa maksymalną dopuszczalną średnicę kłody np. na 80 cm, to oznacza, że poszczególne podzespoły takie jak głowica frezująca, łożyska prowadzące, wały, elementy ramowe, systemy napędu zostały zaprojektowane do pracy z tym konkretnym zakresem obciążeń mechanicznych. Wprowadzenie do maszyny kłody o średnicy np. 100 cm to przekroczenie tolerancji projektowej o 25%, co w rzeczywistości prowadzi do nieliniowego wzrostu obciążeń dynamicznych.

4. Brak ochrony przeciwpyłowej i wilgotności przy sterowaniu.

Producenci korowarek zapominają o hermetycznej ochronie elektroniki i sterowania przed temperaturą, kurzem czy wilgocią. W efekcie sterowniki zawodzą krótkotrwale lub przestają działać w najgorszym momencie — np. w zimie po intensywnych przymrozkach.

5. Brak możliwości adaptacji do konkretnego gatunku drewna.

Kupując korowarkę od różnych producentów, często trzeba od razu wybrać, do jakiego rodzaju kłód będzie ona przystosowana. Jeśli urządzenie jest fabrycznie przygotowane do obróbki drewna iglastego, to później nie będzie możliwości używania jej do drewna liściastego. Może to w przyszłości ograniczyć rozwój firmy, utrudnić poszerzenie oferty lub zmianę profilu działalności.

6. Nadmiar kory w przestrzeni roboczej – brak osłon redukujących rozrzut kory.

Korowarka do kłód powinna usuwać korę w sposób zorganizowany i kierować ją bezpośrednio na podajnik kory. Jednak w praktyce – brak odpowiednich osłon bocznych, deflektorów czy kurtyn zabezpieczających prowadzi do sytuacji, w której odspojona kora „wystrzeliwana” jest na wszystkie strony. Wybierając producenta korowarki warto na to zwrócić uwagę, zwłaszcza, że zakup tej maszyny poprzedzony jest najczęściej wizytą i obejrzeniem jej w trakcie pracy.

7. Brak regularnego smarowania łożysk – cicha przyczyna poważnych awarii.

W korowarkach łożyska i elementy ruchome pracują pod dużym obciążeniem – zwłaszcza przy obróbce ciężkiego drewna liściastego. Niestety, w wielu zakładach nie prowadzi się systematycznego harmonogramu smarowania lub stosuje się niewłaściwe środki smarne (np. smary o zbyt niskiej lepkości lub nieprzystosowane do warunków pyłowych). W literaturze amerykańskiej (np. USDA Forest Products Laboratory) zaleca się smarowanie łożysk co 8–12 godzin pracy przy wykorzystaniu smarów typu NLGI-2 z dodatkami EP (extreme pressure). Zimą zaleca się również sezonową zmianę smarów oraz olejów hydraulicznych na bardziej odporne na niskie temperatury.

Rozwiązania JUWAL – projektowane z doświadczeniem

Producent JUWAL, na bazie realnych doświadczeń z zakładów tartacznych, wdrożył szereg rozwiązań technicznych, które eliminują powtarzające się problemy eksploatacyjne. Poniżej prezentujemy, jak JUWAL odpowiada na konkretne bolączki użytkowników korowarek:

- Optymalizacja głowicy frezującej pod drewno liściaste.

Korowarki JUWAL są projektowane z myślą o intensywnym użytkowaniu w tartakach pracujących z twardymi gatunkami drewna liściastego. Wykorzystujemy głowice frezujące o zwiększonej odporności na zużycie oraz stosowania specjalistycznych frezów z węglikami spiekanymi. Dzięki temu czas między ostrzeniami lub wymianami narzędzi jest dłuższy, a proces korowania pozostaje efektywny nawet przy pracy z dębem, bukiem czy grabem. - Stała dostępność części i błyskawiczny serwis.

Stawiamy na lokalną produkcję i magazynowanie komponentów. Wszystkie części eksploatacyjne i elementy konstrukcyjne korowarek JUWAL są dostępne z naszego magazynu w Polsce, co pozwala skrócić czas dostawy do minimum. W przypadkach nagłych awarii oferujemy telefoniczny i zdalny serwis techniczny, prowadzony przez inżynierów znających specyfikę danego modelu. Dzięki dokumentacji w języku polskim oraz dostępności instrukcji serwisowych operator może zdiagnozować problem i szybko go rozwiązać. - Projekt dostosowany do rzeczywistych obciążeń roboczych.

W JUWAL każda maszyna jest konstruowana z uwzględnieniem marginesu bezpieczeństwa – zarówno dla głównych komponentów mechanicznych, jak i systemów napędowych. Kluczowe podzespoły takie jak przekładnie, łożyska, wały czy napędy zostały zaprojektowane z zapasem obciążeniowym – tak, aby mogły pracować nawet przy chwilowym przeciążeniu. Jednocześnie zapewniamy pełną dokumentację techniczną, która jasno definiuje graniczne parametry eksploatacyjne. - Zabezpieczenie elektroniki sterującej.

Korowarki JUWAL wyposażone są w szafy sterownicze, przystosowane do pracy w warunkach tartacznych – z wysoką wilgotnością, zmiennymi temperaturami oraz dużą ilością pyłu drzewnego. Elementy elektroniczne montowane są w obudowach o stopniu ochrony IP65, a zastosowane komponenty pochodzą od renomowanych dostawców. - Konfigurowalność pod kątem gatunków drewna.

JUWAL oferuje możliwość zamówienia korowarki dostosowanej zarówno do drewna liściastego, jak i iglastego. Możliwe jest zastosowanie różnych typów frezów, systemów prowadzenia kłody, a nawet prędkości rotacji, co pozwala precyzyjnie dostosować maszynę do kłody. Co więcej, JUWAL oferuje także modernizację istniejących modeli, umożliwiając przejście z obróbki iglastej na liściastą bez konieczności zakupu nowej maszyny. - System kontroli kierunku odrzutu kory.

W korowarkach JUWAL zastosowano system deflektorów i kierunkowych osłon bocznych, które zapobiegają niekontrolowanemu rozrzutowi kory. Zrębka trafia bezpośrednio do przenośnika kory, co nie tylko zwiększa bezpieczeństwo operatorów, ale również zmniejsza ilość prac porządkowych. - Systemowe podejście do smarowania. Oferujemy opcjonalne systemy automatycznego smarowania, które mogą być zaprogramowane na konkretne interwały czasowe (np. co 8 godzin pracy). Dzięki temu eliminujemy ryzyko suchobiegu łożysk i przedwczesnych awarii. Użytkownik otrzymuje również dedykowany harmonogram smarowania i tabelę doboru środków smarnych dostosowanych do warunków sezonowych.

Podsumowanie: korowarki do drewna z głową

Na podstawie powyższej analizy, przygotowaliśmy tabelę porównującą najczęstsze problemy z konkretnymi rozwiązaniami zastosowanymi przez JUWAL:

| 🔧 Problem eksploatacyjny | ✅ Rozwiązanie JUWAL |

| Szybkie zużycie frezów | Głowica wyposażona w noże wykonane z materiału spiek węglika + docisk adaptacyjny |

| Brak części i długi serwis | Magazyn w Polsce + zdalne wsparcie + instrukcje online |

| Awaryjna elektronika podatna na temperaturę, wilgoć, pył | Szafy IP65 + podgrzewanie + filtracja |

| Duży rozrzut kory | Zabudowa ochronna minimaluzujący rozrzut |

| Przeciążenie elementów napędu | Zatrzymanie awaryjne |

| Łożyska niszczone przez brak smarowania | Szkolenia |

Tabela 1. Rozwiązania często pojawiających się problemów eksploatacyjnych w firmie JUWAL. Źródło: Opracowanie własne.

Problemy eksploatacyjne, które trapią wiele tartaków – od zużycia frezów w krótkim czasie, przez przeciążenia układów napędowych, aż po awarie łożysk i sterowników elektronicznych – najczęściej wynikają nie tylko z trudnego surowca, ale z niedopasowania maszyn do realnych warunków pracy. Rozwiązania zastosowane w korowarkach JUWAL to odpowiedź na te problemy: wytrzymałe głowice frezujące, odporne na nierówną korę liściastą, osłony kierujące odpadem bezpośrednio na transporter, systemy ułatwiające smarowanie i konserwację, a przede wszystkim – pełne wsparcie serwisowe w języku polskim i dostępność części zamiennych. To nie tylko zwiększa żywotność maszyny, ale przede wszystkim ogranicza przestoje, które dla tartaku oznaczają realne straty finansowe.